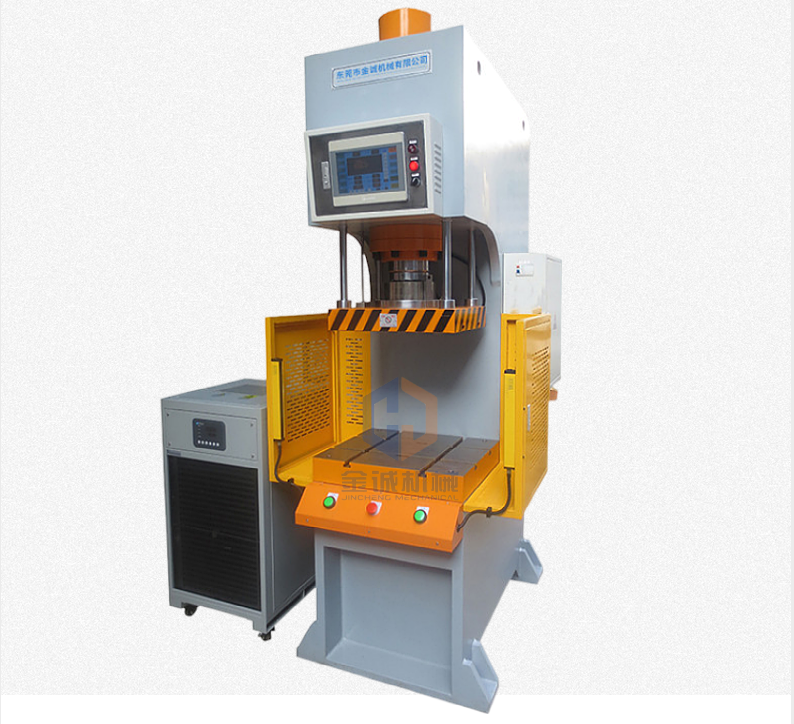

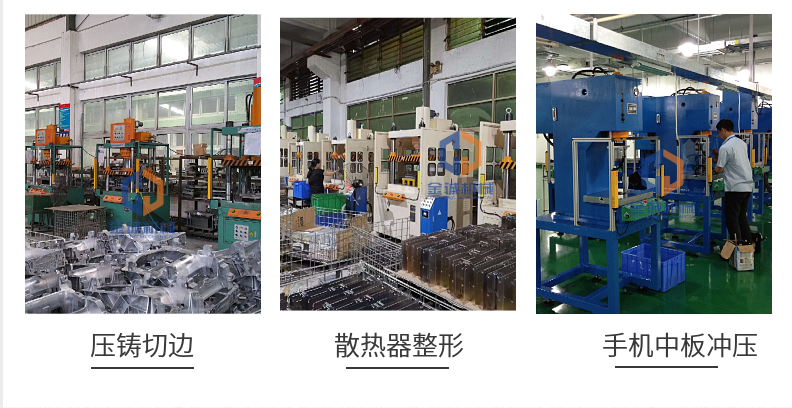

金誠機械伺服油壓機、單臂伺服壓裝機 伺服液壓機本系列伺服液壓整形機,主要應用于MIM整型、電機壓裝、軸承、襯套、定子、轉子、差速器、齒輪變速箱、汽車零部件等工藝壓裝與整形。本設備為MIM件整形的專用設備,采用先進的伺服液壓控制系統進行作業,具有節能、環保、高精度、高效率、高良率、低故障率、安全等優勢。

金誠伺服油壓機采用伺服電機驅動主傳動油泵,并且對液壓機油缸進行控制的油壓機被稱為伺服油壓機。伺服液壓機憑借自身定位精度高、節能環保、產品剛性好、噪音污染小、工作效率高、柔性好,并且系統響應速度快、負載剛度大、等優勢在工業中的得到了廣泛應用。具體可以表現以下幾點優勢:

1、油溫低:伺服油壓機產生熱量較小,減少了制冷的成本,也減少了液壓油消耗成本:伺服液壓機系統取消了溢流閥控制壓力機,壓力油不會通過溢流閥導致發熱,并且在待機時候的時候電機是不轉的狀態,所以不會產生多余的流速和液壓阻力發熱,伺服系統發熱量僅為傳統液壓機的10%~30%。由于伺服系統的泵大多數時間并不會轉動,而且發熱較少。所以油箱可以比傳統液壓機的郵箱小,換油的時間也可以延長,所以伺服液壓機的液壓油消耗量僅為傳統液壓機的百分之五十左右。

2、數字化控制:伺服油壓機的自動化程度高,柔性好,精度準確:伺服液壓機的系統是全閉環數字控制,可以減少誤差。伺服系統的位置、壓力、速度均編程數字控制和顯示,滿足更多的精密壓裝生產需要。

1:控制系統:

本設備數控系統采用組態軟件編寫,以高彩組態觸摸屏作為載體,組建的人機對話窗口,極大的方便了用戶直觀的對生產參數的輸入調用及現場的生產過程數據包括對設備狀態的直接監控;本設備控制系統采用國際知名品牌日本三菱公司產品。能有效保證了設備運行的可靠性與穩定性和設備的通用性;

2:設備運作原理:

設備通過伺服液壓泵組來驅動油缸進行上下壓裝作業,組建的數控系統人機對話可實現根據客戶壓裝產品在組態觸摸屏中對產品的壓裝參數設定,能夠直觀查看產品的壓裝數據,同時可以對壓裝產品進行在線壓裝檢測功能,設備具有快速下壓、壓裝、保壓與返回多段壓裝速度控制,使產品在壓裝過程中能有效的保證了產品壓裝的壓力精度與位移精度;

3:設備的工作條件:

1.工作環境:環境溫度-10~45℃,相對濕度40~80%。

2.電源電壓:AC380V(±10%),頻率50HZ(±1HZ)三相五線。

3.液體工作壓力17MPA,室溫35℃時,連續工作油溫不超定50℃。

4.使用46號優質抗研磨液壓油 。

4:設備的工作效率:

1.滑塊理論快下速度 50-175MM/S 可調 。

2.滑塊理論工進速度 5-20MM/S可調(按百分比調整) 。

3.滑塊理論上升速度 50-150MM/S 可調。

5:設備優勢:

①.節能:設備采用伺服液壓控制系統進行控制,比常規型液壓機節約用電約70%,每小時理論耗電量約<=2.1kwh;

②.環保:本設備具有噪音小油溫低等特點;設備待機理論噪音值40-50分貝;設備運行理論噪音值60-70分貝;(實際噪音會因運行速度、運行壓力及工裝接觸多方面因素等影響而有所差異) 本設備具有油溫自動檢測、自動降溫等功能,系統可根據實時油溫自動打開或關閉風冷系統,即保證了節能,又能高效的給液壓油降溫,從而又大大提高了液壓系統中各密封件的使用壽命。

③:精度高:本設備采用伺服電機與伺服泵的雙伺服系統,并采用日本三菱公司具有以太網通訊的端的小型PLC對設備整體運行邏輯控制與數據采集,可根據產品壓裝整形的實際要求進行調節壓裝力及行程與壓裝速度,設備壓力重復精度***優可控制在1%以內,設備重載位置重復定位精度為±0.05mm以內;

④:效率高:

本設備快速下壓速度為175mm/s(速度可調),工進下壓速度為5-20mm/s(速度可調);返回速度為150mm/s(速度可調);根據設定模式的不同,***快2.5S即可完成一個壓裝工作循壞;

⑤:故障率低:

硬件上本設備各零部件均采用知名品牌產品,液壓密封件采用日本NOK,主要低壓電氣產品均采用施耐德或歐姆龍,PLC控制器采用日本三菱,主要閥件采用臺灣北部精機,編碼器采用歐姆龍等等;

軟件上本設備針對液壓設備因工作強度大液壓油易產生高溫(液壓系統的故障起因),容易對液壓系統部件中的各密封件帶來損傷導致液壓設備易出現滲油等現象,同時液壓油也會加速變質液壓油更換周期短,生產成本提高等難題進行了大量優化工作;全新的油溫檢測與控制系統可將液壓油溫穩穩的控制在安全范圍內。